氧化硅气凝胶作为气凝胶大家族中的典型代表,已经远超其他种类气凝胶,如碳气凝胶、石墨烯气凝胶、聚合物气凝胶等,率先实现了工业化生产,在航空航天、国防等高技术领域及建筑、工业管道保温等民用领域都有极其广泛的应用价值。然而,氧化硅气凝胶依然面临制备周期长、生产成本高、力学强度弱、功能化欠缺等问题。为了解决上述问题,团队通过前驱体的设计、溶胶-凝胶化学过程的控制、以及凝胶化参数调控等方法进行优化和协调,已经取得了系列重要进展:

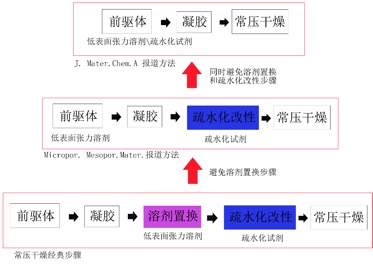

首先,在氧化硅气凝胶的制备方面,采用有机聚硅氧烷为前驱体,在凝胶之前向溶胶中加入功能化纳米粒子,再经凝胶、老化、溶剂置换和疏水化改性等步骤,开发出功能性氧化硅复合气凝胶的常压干燥制备方法(RSC Adv. 2014, 4, 51146)。为了进一步缩短制备时间,降低有机溶剂的用量,我们将低表面张力的溶剂与前驱体混合,而后再凝胶,经过这一步的简单调节,省却了溶剂置换过程,在节省大量有机溶剂的同时(1000%以上),将氧化硅气凝胶的制备时间缩短至2小时以内(Micropor. Mesopor. Mater. 2015, 218,

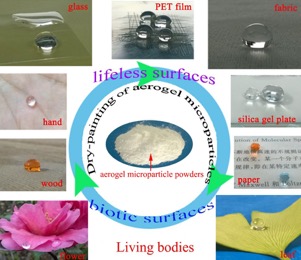

192),成为目前国内外制备氧化硅气凝胶的最快纪录。然而,以上技术在疏水化改性过程当中,依然需要消耗一定量的有机试剂,如果将疏水化试剂在凝胶之前,与低表面张力溶剂同时加入到前驱体中,则有望进一步省却疏水化步骤。因此,通过疏水化试剂的选择,将低表面张力溶剂和疏水化试剂与前驱体混合之后再凝胶,则可直接干燥制备高性能氧化硅气凝胶,此外,首次实现了气凝胶对生命体表面的超疏水改性(J. Mater.

Chem. A

2016, 4, 11408)。图1展示了以上工作的研究思路及简化方法,图2为氧化硅气凝胶对各种界面的超疏水改性图。

图1.

氧化硅气凝胶常压干燥制备法示意图及不断优化的方法

图2.

氧化硅气凝胶对各种界面的超疏水改性

其次,氧化硅气凝胶的力学性能较差,集中表现为极易碎,不易二次加工,究其原因,在于其极高的交联密度(即氧化硅气凝胶中几乎每个Si原子都与另外四个Si原子形成Si-O-Si建)以及氧化硅初级粒子之间的脆弱相互作用。传统的增强方法是通过老化过程或引入有机交联剂和高分子等,增加初级粒子之间的相互作用而实现增强。本团队通过分子结构设计来降低分子级别的交联密度,即在三官能度硅氧烷之间引入有机碳长链,成功制备了系列高弹性、自催化氧化硅气凝胶(RSC Adv. 2015,5, 91407),这些气凝胶能够压缩90%以上,二氯甲烷的吸收量达到2200%以上;进一步,采用等摩尔比的异氰酸丙基三乙氧基硅烷(ICPTES)和3-氨基丙基三乙氧基硅烷(APTES)为硅源,首先制备结构完全对称的桥联型硅烷,再经水解缩聚等过程,最终得到杨氏模量达到34MPa的氧化硅气凝胶。此类气凝胶惧水,遇水后表面快速收缩坍陷,利用此性能,我们首次提出了气凝胶的水雕刻,用水用作“刻刀”在气凝胶表面雕刻出各种文字和图形,相关工作发表在New J. Chem. 2017, 41, 1953。

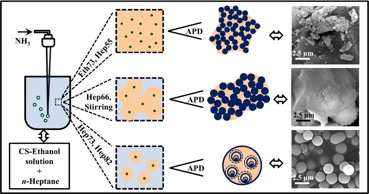

最后,氧化硅气凝胶微球在能源器件、传感、医药、色谱分离等领域具有重要的应用价值。传统的氧化硅气凝胶微球绝大部分都是通过表面活性剂形成水包油或油包水的结构来制备气凝胶微球,这种方法制备的气凝胶微球尺寸不可控、粒径分布宽、形状也不规则,且极易受搅拌速度、温度、反应釜形状等众多因素的影响。此外,表面活性剂的去除也极其困难,需消耗大量试剂,增加成本的同时对环境造成极大压力。为此,通过长期摸索,团队发现以CS硅油为硅源,正庚烷为稀释剂,在静置条件下,通过氨气的引入便能形成形状规则、粒径可控的氧化硅凝胶微球,最后经常压干燥,制备的气凝胶微球堆积密度为62- 230 mg/cm3、比表面积为800- 960 m2/g、统计平均粒径为0.8- 1.5μm,而且同时具备大量的微孔和介孔结构。通过对比试验,我们提出了与乳液聚合完全不同的微球形成机制,如下图3所示,氨气在溶胶中扩散后使溶胶形成初级粒子,由于正庚烷的存在,抑制了凝胶颗粒之间的融合,使得初级粒子的生长占据主导地位,最后导致气凝胶微球的形成,相关工作已经在线发表在Journal

of Colloid & Interface Science 2018, 515, 1-9,并作为第515卷的封面亮点推介。

图3.

氧化硅气凝胶原位形成机制示意图

(王锦 供稿)