中科院苏州纳米所张学同团队在《科学》(Science)上发表前瞻性观点论文

中国科学院苏州纳米技术与纳米仿生研究张学同团队在Science上发表了题为“Mimicking polar bear hairs in aerogel fibers”的前瞻性观点论文(Perspective)。论文针对气凝胶作为超级隔热材料在人体保暖领域应用受限的现状,提出采用气凝胶纤维的形态在人体热管理领域使用气凝胶可以实现保暖性和透气性统一的观点,并认为通过结构功能设计可以进一步实现优异的力学性能;论文还从气凝胶纤维的颠覆性、气凝胶纤维限域功能化策略与其他潜在应用、以及未来发展所面临的挑战等方面进行了评述和展望(Science, 2023, DOI: 10.1126/science.adm8388)。张学同研究员为该论文通讯作者,盛智芝副研究员为第一作者,苏州纳米所为第一通讯单位。

气凝胶是一种利用气体置换湿凝胶中的液体而形成的超轻多孔纳米材料。自1931年被发现以来,气凝胶就被认为是超级隔热材料。气凝胶在NASA火星车等航空装备上的成功应用,自然而然让人想到它能否用于人体热管理。尽管世界各国研究机构均致力于推动气凝胶在人体保温领域的应用,包括登山运动员身着由气凝胶制备的登山服登上了珠穆朗玛峰,但其在纺织领域的应用仍然谈不上获得了成功。原因在于,虽然气凝胶提供了很好的隔热性能,但无法提供透气性和舒适性。气凝胶纤维可以有效解决保暖性和透气性这个矛盾。气凝胶纤维可以将各种纳米构筑单元(如芳纶纳米纤维、氧化硅纳米颗粒、石墨烯纳米片等)组成的纺丝液通过动态溶胶-凝胶湿法纺丝技术结合特种干燥技术制备而成。通过调控这些纳米构筑单元之间的相互作用,各种不同材料体系形成的气凝胶纤维相继问世,使得弯曲、打结、扭曲以及编织等丰富的气凝胶力学属性成为可能。

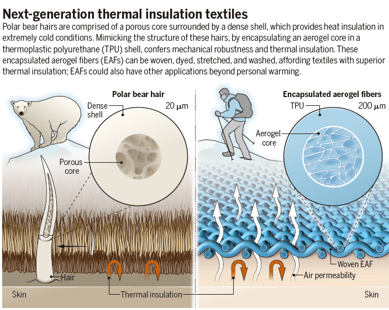

然而,目前气凝胶纤维的强度还不足以让其形成大面积气凝胶纤维织物,并且难以耐受水洗,无法满足现代纺织领域的要求,同期Science发表(浙江大学柏浩教授团队)的关于仿北极熊毛可编织的气凝胶纤维用于隔热织物的研究,该气凝胶纤维织物兼具优异的力学性能和隔热性能。柏浩教授等人模仿北极熊毛的核-壳结构,开发了一种高分子壳层封装的气凝胶纤维(EAFs)。该气凝胶纤维由含高孔隙率(90%以上)的壳聚糖气凝胶核层和热塑性聚氨酯壳层组成,气凝胶核层可以有效锁住大量的空气并提供优异的隔热性能,而封装用聚氨酯壳层赋予纤维最终优异的力学性能(拉伸形变可达1000%)。该气凝胶形成的织物热导率为26.9±1.8 mW/(m·K),该值远远低于羊毛、尼龙和涤纶织物的热导率。值得一提的是,在相似的隔热效果下,该气凝胶纤维织物的厚度仅为羽绒厚度的五分之一。在-20℃的寒冷环境下,由该气凝胶纤维编织的毛衣保暖效果优于羽绒服、羊毛衫和棉质毛衣。此外,由气凝胶纤维编织的毛衣具有优异的耐水性、染色性和柔韧性,且经过10000次循环拉伸变形后依然具有优异的隔热性能。

图1. 气凝胶纤维——下一代保暖纺织材料。

气凝胶纤维是下一代保暖纤维。气凝胶纤维织物中,单根气凝胶纤维可以提供优异的隔热性能,而纤维搭接处的大孔可以提供有效的透气性(图1)。气凝胶纤维的颠覆性体现在两个方面:1)制备工艺的颠覆性,2)性能的颠覆性。在制备工艺方面,传统的溶胶-凝胶转变是缓慢且静止的过程,难以与快速、动态、连续的纺丝技术耦合。气凝胶纤维的制备是一步成型,可直接使用,无需经过复杂的后处理如传统纺织工艺中的纺纱步骤。在性能方面,气凝胶纤维的隔热性能优于羽绒和超细纤维,是纺织领域的革命性材料。

与静电纺纤维和其他多孔纤维相比,气凝胶纤维具有极高的比表面积和极高的孔隙率。因此,除了纺织领域,气凝胶纤维还可广泛应用于吸附、分离、光学器件、能源等其他重要领域。含丰富的介孔和纤维间的大孔的气凝胶纤维聚集体,可以实现高吸附量和快速吸附的矛盾统一。气凝胶纤维聚集体中多尺度的孔隙,也有望解决膜分离领域中通量和选择性的权衡问题。此外,通过调控纳米构筑单元的尺寸(如氧化硅纳米颗粒尺寸),气凝胶纤维还可应用于光学器件。值得一提的是,气凝胶纤维中丰富的纳米限域空间可以引入各种丰富的客体材料,如功能分子、纳米粒子和功能液体,进而可以衍生全新的前沿应用。例如,在气凝胶纤维中引入相变流体可以同时实现热能存储和光热/电热智能响应;调控气凝胶纤维的纳米多孔属性,也能在二氧化碳捕获、高效止血等环境保护、生物医药领域获得广泛应用。

气凝胶纤维的高速发展方兴未艾,其未来的挑战在于:1)如何发展快速纺丝技术,2)如何解决纺丝和干燥一体化的全连续制备技术。纺丝过程中,对纺丝热力学和纺丝动力学的深入理解有助于解耦低溶胶-凝胶转变速率与高纺丝速率之间的失配。目前,气凝胶纤维的湿法纺丝速率约为20米/分钟,与工业级传统纤维的湿纺(200米/分钟)、干纺(1500米/分钟)和熔融纺(5000米/分钟)相比还存在差距。此外,连续纺丝和间歇式干燥虽然已经实现,但将这两个过程有机结合的全连续化制备技术依然难以成为现实。要实现气凝胶纤维的全过程连续化制备技术,有必要深入理解快速减压干燥脱溶剂的原理,并解决连续化装备的开发。随着先进材料的开发和先进制备技术的形成,气凝胶纤维发展未来可期。